Разновидности привода сцепления

На большинстве легковых автомобилей с механической КПП устанавливается два вида привода сцепления; механический (тросовый); гидравлический. Механический привод устанавливается преимущественно на легковых автомобилях, оснащенных силовыми агрегатами малой мощности. Данный вид привода отличается предельно простым устройством и дешев при производстве. Кроме того, механический привод весьма прост в обслуживании и ремонте, так как содержит минимальное количество конструктивных элементов.

Устройство механического привода

Как уже было сказано, механический привод имеет предельно простое устройство и состоит из следующих конструктивных элементов: педаль привода сцепления; трос; устройство регулирования; рычажный привод; выжимной подшипник. Основным элементом механического привода является гибкий трос, заключенный в оболочку. Педаль привода расположена в салоне автомобиля и посредством гибкого троса связана с рычажным устройством (вилка сцепления). В соединении троса и вилки сцепления имеется регулировочное устройство, предназначенное для выставления свободного хода педали. Работа механического привода предельно проста: водитель воздействуя на педаль, приводит в движение рычажное устройство, которое в свою очередь перемещает по направляющей выжимной подшипник, тем самым выключая сцепление.

Устройство гидравлического привода

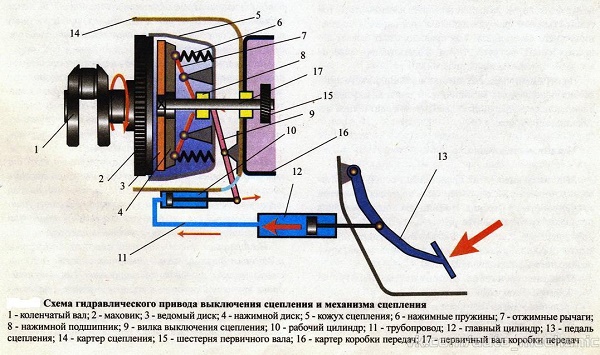

Гидравлический привод имеет более сложное устройство в сравнении с механическим. В его устройстве также присутствуют педаль и вилка сцепление, однако гибкий трос заменен следующими элементами: главный цилиндр; бачок для жидкости; рабочий цилиндр; гидравлическая магистраль. Несмотря на большее количество конструктивных элементов и более сложное устройство, гидравлический привод более совершенен, нежели механический. Главной особенностью гидравлического привода является отсутствие троса, который является механическим элементом, подверженным износу и поломкам. Главный цилиндр сцепления соединен при помощи штока с педальным узлом. Соединительный шток имеет регулируемую конструкцию, при помощи которой обеспечивается регулировка свободного хода педали. Рабочий цилиндр наиболее часто располагается непосредственно на корпусе картера сцепления и также при помощи штока связан с рычажным механизмом. Бачок для жидкости может располагаться непосредственно на главном цилиндре сцепления или в любом другом более удобном месте. При раздельном расположении, бачок соединяется с главным цилиндром при помощи гибкого резинового патрубка или жесткой металлической магистрали. Также стоит отметить, что на некоторых автомобилях гидропривод сцепления и гидравлическая тормозная система имеют общий бачок для жидкости. Главный цилиндр сцепления соединен с рабочим посредством жесткой металлической магистрали, наполненной рабочей жидкостью. Принцип работы гидравлического привода аналогичен действию гидравлической тормозной системы и в его основе лежит свойство несжимаемой рабочей жидкости. Усилие с педали сцепления передается на вилку выключения через жидкость, в качестве которой выступает тормозная жидкость. Конструктивно, главный цилиндр сцепления имеет аналогичное устройство с главным тормозным цилиндром. Основными конструктивными элементами главного цилиндра являются: корпус; шток (толкатель); резервуар (бачок) для жидкости; поршень; уплотнительные манжеты. Рабочий цилиндр также имеет аналогичное устройство. В конструкции рабочего цилиндра имеется клапан для удаления воздуха из системы. Дополнительное оборудование в приводе сцепления Гидравлический и механический приводы обеспечивают достаточный комфорт для водителя, учитывая небольшую жесткость диафрагменной пружины нажимного диска легкового автомобиля. Однако на грузовых автомобилях сцепление имеет большие размеры и соответственно требуется намного большее усилие на педали, для приведения в действие корзины. Для облегчения усилия на педали в таких случаях устанавливается пневматический (вакуумный) усилитель, принцип действия которого аналогичен вакуумному усилителю тормозной системы.

Как устроено и работает механический привод выключения сцепления кратко

1. Назначение и классификация привода механизма выключения сцепления.

2. Механический привод механизма выключения сцепления.

3. Гидравлический привод механизма выключения сцепления.

4. Гидравлический привод механизма выключения сцепления с пневмоусилителем.

5. Привод механизма выключения сцепления с пневмоусилителем автомобилей МАЗ (для самостоятельной работы).

Назначение и классификация привода механизма выключения сцепления.

Привод механизма выключения сцепления — специальная система, предназначенная для управления (включение – выключение) сцеплением в автомобилях с механической коробкой передач.

Передать усилие от педали на вилку можно разными способами, и именно на этом строится классификация приводов сцепления.

Типа привода механизма выключения сцепления:

— комбинированные приводы (гидропневматический, электрогидравлический, электромеханический, то есть — с использованием электромоторов).

Последний из вышеназванных приводов сцепления в отличие от первых двух, используемых в автомобилях с механической коробкой передач, применяется в роботизированных коробках передач.

Механический привод механизма выключения сцепления.

В настоящее время механический привод (рис.1) устанавливается преимущественно на переднеприводных легковых автомобилях, оснащенных силовыми агрегатами малой мощности. Данный вид привода отличается предельно простым устройством и дешев при производстве. Кроме того, механический привод весьма прост в обслуживании и ремонте, так как содержит минимальное количество конструктивных элементов:

— педаль привода сцепления 14;

— устройство регулирования 1,2;

— рычажный привод (вилка сцепления) 16;

— выжимной подшипник 17.

Основным элементом механического привода является гибкий трос, заключенный в оболочку. Педаль привода расположена в салоне автомобиля и посредством гибкого троса связана с рычажным устройством (вилка сцепления). В соединении троса и вилки сцепления имеется регулировочное устройство (гайка 1 и контргайка 2), предназначенное для выставления свободного хода педали.

Рисунок 1 — Механический привод механизма выключения сцепления

1. контргайка; 2. регулировочная гайка; 3. нижний наконечник троса; 4. защитный чехол троса; 5. кронштейн крепления троса; 6.нижний наконечник оболочки троса; 7. оболочка троса; 8. поводок троса; 9. уплотнитель; 10. верхний наконечник оболочки троса; 11. верхний наконечник троса; 12. кронштейн педали сцепления; 13. пружина педали сцепления; 14. педаль; 15. упорная пластина; 16 вилка; 17 выжимной подшипник.

Работа механического привода предельно проста: водитель, воздействуя на педаль, приводит в движение рычажное устройство (вилку), которое в свою очередь перемещает по направляющей выжимной подшипник, тем самым выключая сцепление.

1. Назначение и классификация привода механизма выключения сцепления.

2. Механический привод механизма выключения сцепления.

3. Гидравлический привод механизма выключения сцепления.

4. Гидравлический привод механизма выключения сцепления с пневмоусилителем.

5. Привод механизма выключения сцепления с пневмоусилителем автомобилей МАЗ (для самостоятельной работы).

Назначение и классификация привода механизма выключения сцепления.

Привод механизма выключения сцепления — специальная система, предназначенная для управления (включение – выключение) сцеплением в автомобилях с механической коробкой передач.

Передать усилие от педали на вилку можно разными способами, и именно на этом строится классификация приводов сцепления.

Типа привода механизма выключения сцепления:

— комбинированные приводы (гидропневматический, электрогидравлический, электромеханический, то есть — с использованием электромоторов).

Последний из вышеназванных приводов сцепления в отличие от первых двух, используемых в автомобилях с механической коробкой передач, применяется в роботизированных коробках передач.

Механический привод механизма выключения сцепления.

В настоящее время механический привод (рис.1) устанавливается преимущественно на переднеприводных легковых автомобилях, оснащенных силовыми агрегатами малой мощности. Данный вид привода отличается предельно простым устройством и дешев при производстве. Кроме того, механический привод весьма прост в обслуживании и ремонте, так как содержит минимальное количество конструктивных элементов:

— педаль привода сцепления 14;

— устройство регулирования 1,2;

— рычажный привод (вилка сцепления) 16;

— выжимной подшипник 17.

Основным элементом механического привода является гибкий трос, заключенный в оболочку. Педаль привода расположена в салоне автомобиля и посредством гибкого троса связана с рычажным устройством (вилка сцепления). В соединении троса и вилки сцепления имеется регулировочное устройство (гайка 1 и контргайка 2), предназначенное для выставления свободного хода педали.

Рисунок 1 — Механический привод механизма выключения сцепления

1. контргайка; 2. регулировочная гайка; 3. нижний наконечник троса; 4. защитный чехол троса; 5. кронштейн крепления троса; 6.нижний наконечник оболочки троса; 7. оболочка троса; 8. поводок троса; 9. уплотнитель; 10. верхний наконечник оболочки троса; 11. верхний наконечник троса; 12. кронштейн педали сцепления; 13. пружина педали сцепления; 14. педаль; 15. упорная пластина; 16 вилка; 17 выжимной подшипник.

Работа механического привода предельно проста: водитель, воздействуя на педаль, приводит в движение рычажное устройство (вилку), которое в свою очередь перемещает по направляющей выжимной подшипник, тем самым выключая сцепление.

Управление сцеплением в автомобилях с механической коробкой передач производится с помощью педали, но педаль — это лишь один из элементов привода сцепления, а все самое главное скрыто от глаз водителя. О том, что такое привод сцепления, каких он бывает видов, как устроен и как работает, читайте в этой статье.

Назначение и классификация приводов сцепления

Привод сцепления — специальная система, предназначенная для управления сцеплением в автомобилях с механической коробкой передач. С помощью привода усилие от педали передается на вилку выключения сцепления, а через нее — на пружину, что позволяет простым положением педали управлять положением дисков сцепления.

Передать усилие от педали на вилку можно разными способами, и именно на этом строится классификация приводов сцепления. Сегодня выделяют два основных типа привода:

Также существуют комбинированные приводы (электрогидравлический, электромеханический, то есть — с использованием электромоторов), электромагнитный и другие типы приводов, но они не нашли широкого применения в современных автомобилях. Поэтому расскажем только об основных типах привода сцепления.

Схема механического привода выключения сцепления и механизма сцепления:

- коленчатый вал

- маховик

- ведомый диск

- нажимной диск

- кожух сцепления

- нажимные пружины

- отжимные рычаги

- подшипник выключения сцепления

- вилка выключения сцепления

- металлический трос

- рычаг привода

- педаль сцепления

- шестерня первичного вала

- картер коробки передач

- первичный вал коробки передач

Устройство и принцип работы механического привода сцепления

Главная особенность механического привода сцепления в том, что в нем усилие от педали к вилке передается с помощью металлического троса. В состав механического привода входят следующие основные компоненты:

Принцип действия механического привода тоже прост: при нажатии на педаль с помощью рычажной передачи трос натягивается и тянет за собой вилку выключения сцепления, которая через муфту и подшипник сжимает пружину — сцепление выключается. Возврат педали производится пружиной. Регулировка свободного хода педали, а также компенсация износа фрикционных накладок на дисках производится с помощью регулировочной гайки, расположенной на конце троса.

Механический привод широко применяется на мотоциклах и легковых автомобилях (где сцепление имеет небольшую массу и требует небольших усилий для управления), он очень прост в производстве и регулировании, надежен и имеет очень низкую стоимость. Однако недостаток механического привода в его трущихся деталях — стальной тросик со временем изнашивается, он может заклинить или оборваться, свободный ход педали увеличивается и т.д. Но, несмотря на это, механический привод сцепления вряд ли в будущем уступит место более совершенным механизмам.

Устройство и принцип работы гидравлического привода сцепления

В гидравлическом приводе сцепления используется принцип передачи усилия с помощью несжимаемой жидкости. Устройство привода не отличается сложностью:

Работа гидравлического привода, как и работа любого другого гидропривода, очень проста: при нажатии на педаль происходит сжатие жидкости в главном цилиндре, жидкость под давлением через магистраль поступает в рабочий цилиндр и толкает поршень, который, в свою очередь, с помощью штока толкает вилку выключения сцепления. Возврат вилки и поршней в первоначальное положение происходит за счет пружин при отпускании педали.

Часто в гидравлических приводах сцепления используется та же жидкость, что и в тормозной системе — обе системы питаются жидкостью из одного бачка.

Гидравлический привод имеет более сложную конструкцию и более высокую стоимость, однако он надежен, не подвержен износу и позволяет управлять сцеплением минимальными усилиями. В грузовых автомобилях гидравлический привод часто дополняется пневматическими или гидравлическими усилителями.

Устройство и принцип работы электронного привода сцепления

Электронный привод сцепления объединяет электронный блок педали сцепления, ряд датчиков (датчик положения рычага переключения скоростей, положения педали газа и другие), электронный блок управления и электрогидравлический привод вилки выключения сцепления. Также электронное сцепление связано с электронной системой управления двигателем, благодаря чему при переключении скоростей происходит автоматическое изменение оборотов двигателя.

Электронное сцепление дает возможность реализовать несколько полезных функций, которые снижают утомляемость водителя и уменьшают расход топлива. Как заявляет производитель, экономия топлива может достичь 10% и более, что при современных ценах на бензин даст ощутимый эффект.

На сегодняшний день система Electronic Clutch System находится на стадии тестирования, поэтому применяется ограниченно, но в будущем она может получить самое широкое распространение.

Другие статьи

На прицепах и полуприцепах иностранного производство широко применяются компоненты ходовой части от немецкого концерна BPW. Для монтажа колес на ходовой используется специализированный крепеж — шпильки BPW. Все об этом крепеже, его существующих типах, параметрах и применяемости читайте в материале.

Для монтажа автомобильных стекол в кузовные элементы используются специальные детали, обеспечивающие уплотнение, фиксацию и демпфирование — уплотнители. Все об уплотнителях стекол, их типах, конструктивных особенностях и характеристиках, а также о подборе и замене этих элементов — читайте в статье.

В практике авторемонта и при выполнении слесарно-монтажных работ возникает необходимость работы с резьбовым крепежом, имеющим неудобное положение или наклон. В этих ситуациях на помощь приходят карданные переходники для ключей — об этих приспособлениях, их конструкции и применении читайте в статье.

Южнокорейские автомобили SSANGYONG оснащаются тормозной системой с гидравлическим приводом, в которой применяются тормозные шланги. Все о тормозных шлангах SSANGYONG, их типах, особенностях конструкции и применяемости, а также о вопросах выбора и замены этих деталей — читайте в представленной статье.

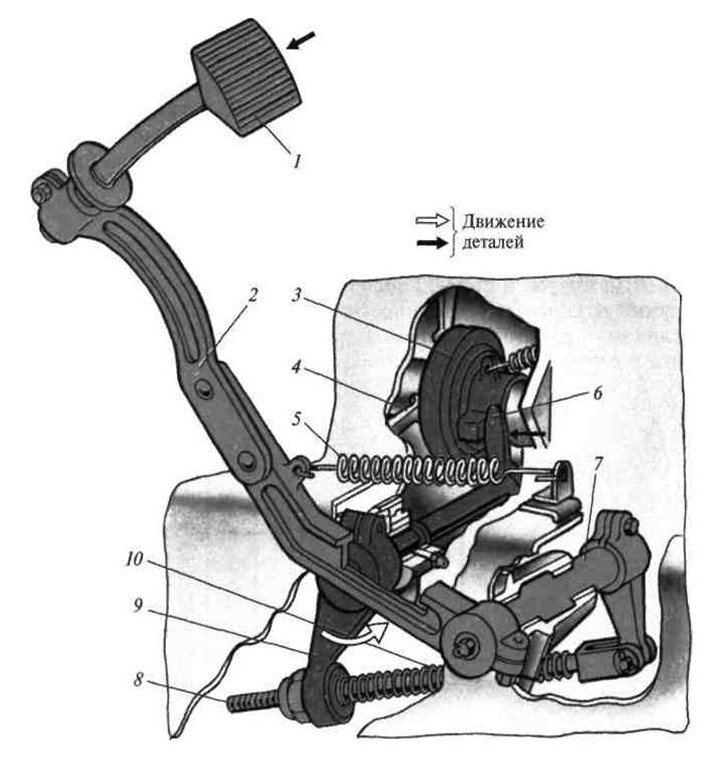

Механический привод включает в себя педаль 1 сцепления (рисунок 3.8), выжимной подшипник 3, вилку 6 выключения сцепления, рычаг 9 вилки и тягу 8.

Нажатием на педаль 1 с помощью тяги, рычага и вилки перемещается вперед выжимной подшипник 3. Он нажимает на внутренние концы рычагов выключения 4, которые наружными концами отводят нажимной диск от маховика, освобождая ведомый диск, т.е. сцепление выключается.

1 – педаль сцепления; 2 – рычаг педали; 3 – выжимной подшипник; 4 – рычаг выключения; 5 и 10 – пружины педали и тяги; 6 – вилка; 7 – вал привода; 8 – тяга; 9 – рычаг вилки

Рисунок 3.8 – Механический привод выключения сцепления автомобилей ЗИЛ

Для включения сцепления педаль отпускают. Под усилием пружин педаль, рычаг вилки и выжимной подшипник отходят назад, а нажимной диск под действием пружин прижимает ведомый диск к маховику. При включенном сцеплении между выжимным подшипником 3 и рычагами выключения 4 должен быть зазор, который соответствует определенному свободному ходу педали. Свободный ход (35…50 мм) педали сцепления регулируют изменением длины тяги 8.

Похожие книги из библиотеки

Истребитель Ла-7 стал высшим достижением советской конструкторской школы военного времени. Авиаконструкторы смогли добиться наилучших возможных результатов в сложнейших условиях простыми средствами и самыми примитивными конструкционными материалами. Самолеты изготавливались заводами, технологический уровень, равно как и квалификация рабочих, которых не шел ни в какое сравнение с западными заводами. Учитывая конкретные условия, в которых создавался Ла-7, и условия, в которых истребители строились, остается только восхищаться конструкторами, сумевшими сделать этот выдающийся самолет и снять перед ними шляпу.

Советские танковые асы (с фотографиями)

Лавриненко. Колобанов. Любушкин…

Увы, ныне эти великие имена почти неизвестны отечественному читателю. В нынешней России о советских героях-танкистах знают куда меньше, чем о немецких танковых асах — Витмане, Бёлтере, Кариусе.

И немудрено. На Западе за послевоенные годы опубликовано множество книг о подвигах героев Панцерваффе. В нашей стране о наших — всего несколько. Это и стыдно, и несправедливо. Ведь именно советские танкисты внесли решающий вклад в нашу Победу!

Если вы хотите узнать, как сражались, умирали и побеждали советские танкисты, — прочтите эту книгу!

Линейные корабли Японии. 1909-1945 гг.

Провал блицкрига

Разделы Библиотеки

На портале собраны книги, публикции и справочные материалы посвященные современному вооружению, оружию и технике, исторические хроники боевых действий и войн.

Все материалы на данном сайте взяты из открытых источников — имеют обратную ссылку на материал в интернете или присланы посетителями сайта и предоставляются исключительно в ознакомительных целях. Права на материалы принадлежат их владельцам. Администрация сайта ответственности за содержание материала не несет. Модерация осуществляетвляется по официальным заявлениям правообладателей.

Однако тяжёлый конический диск такого типа сцепления обладал большой инерцией, и при переключении передач после выжима педали ещё продолжал вращаться на холостом ходу, из-за чего включение передачи было затруднённой операцией. Для торможения диска сцепления применили специальный агрегат – тормоз сцепления, однако его использование было лишь половиной решения проблемы, как и замена одного конуса двумя менее массивными. В итоге, уже в 1920-х годах от такой тяжёлой и громоздкой (к кому же требующей значительных мускульных усилий в использовании) конструкции, как коническое сцепление, полностью отказались. Также существовало сцепление с обратным конусом, работавшее на разжимание.

Однако сам принцип данного механизма нашёл новое воплощение в конструкции современных коробок переключения передач с синхронизаторами. Синхронизаторы коробки передач, по сути, и представляют собою маленькие конические сцепления, которые работают за счёт трения бронзы (или другого металла с высоким коэффициентом трения) по стали.

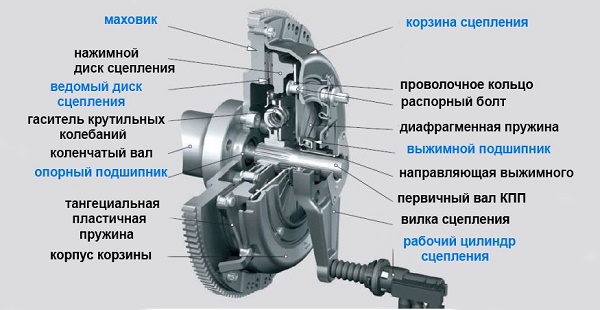

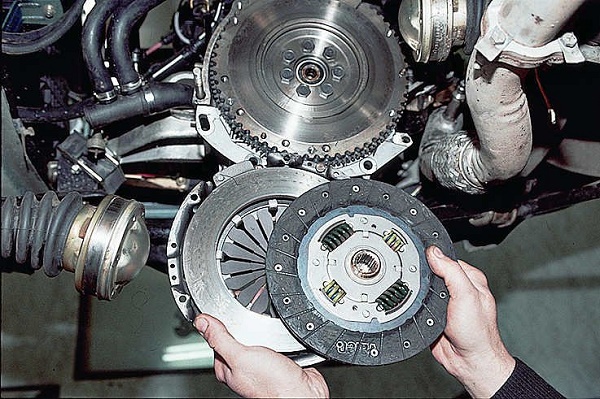

Устройство сцепления

Было изобретено несколько видов механизма сцепления. Однако стали основными и получили самое широкое распространение механизмы, основанные на использовании одного или нескольких фрикционных дисков, которые плотно сжаты пружинами друг с другом, или с маховиком. Фрикционный материал этих дисков схож с тем, что используется на тормозных колодках.

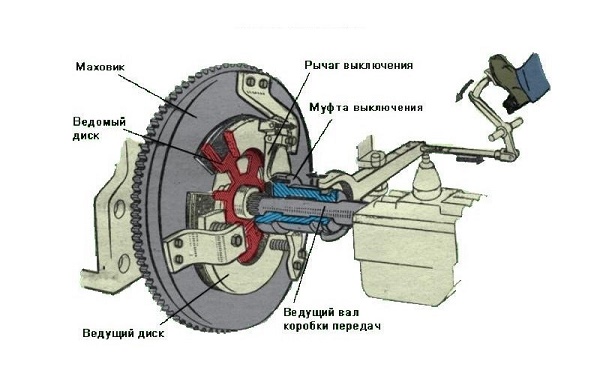

Классический механизм сцепления состоит из ведомого и нажимного дисков, плюс привода, который побуждает их прижиматься или одномоментно разъединяться друг с другом. Закреплена данная конструкция в кожухе, который твёрдо прикреплён к маховику коленвала. Нажимной диск является достаточно массивным и также твёрдо крепится в кожухе. Ведомый диск сцепления гораздо тоньше ведомого-нажимного и находится на шлицах основного (первичного) вала коробки переключения передач автомобиля или трактора. Шлицы обеспечивают его подвижность вдоль оси вала, а также жёсткую сцепку с валом. Нажимной диск не имеет сцепки с валом КПП.

Ведомый диск сцепления оборудован пружинными пластинами, к которым прикреплены две фрикционные накладки. Центральная часть ведомого диска – ступица – снабжена шлицевым соединением и может перемещаться по первичному валу коробки переключения передач. С основной частью диска ступица соединена подвижным образом, посредством демпферных пружин и фрикционных шайб гасителя крутильных колебаний.

Все составные части механизма сцепления расположены в картере, который при помощи болтов крепится к силовому агрегату. Все детали сцепления являются закрытыми кожухом (корзина сцепления), приворачиваемым к маховику болтами; оси выжимных рычагов через проушины крепятся к кожуху.

Принцип функционирования механизма сцепления

В своём обычном рабочем положении нажимной и ведомый диски являются плотно прижатыми друг к другу с помощью мощных пружин, посредством рычагов и выжимного подшипника. Под воздействием силы трения между данными дисками, на первичный вал коробки переключения передач от маховика мотора постоянно передаётся крутящий момент. Если отвести нажимной диск от ведомого, то произойдёт прерывание крутящего момента от мотора и прекращение вращения ведомого диска с валом.

Рассоединение дисков производится при помощи вилки сцепления, которая своим строением напоминает обычные качели. Данная вилка приводится в действие посредством цепочки рычагов и тяг педалью сцепления в кабине автомобиля или трактора.

Выжимание педали сцепления производит разведение дисков сцепления, в результате чего между ними остаётся свободное пространство. Наоборот, отпускание педали и выключение сцепления приводит к плотному сжатию ведущего и ведомого дисков механизма. Усилие от нажатия на педаль сцепления передаётся на устройство механически (посредством рычажного или тросового механизма), либо гидравлическим приводом.

Ведомый диск в постоянном режиме зафиксирован вместе с маховиком с помощью диска нажимного. Для того, чтобы транспортное средство тронулось, ведомый диск должен соприкоснуться с вращающимся маховиком. Водитель нажимает на педаль сцепления, и это позволяет ему включить первую передачу. Когда педаль он отпускает, пружины нажимного диска снова соединяют ведомый диск с маховиком. Скорости вращения диска и маховика постепенно выравнивается, благодаря чему и достигается плавное и правильное движение транспортного средства.

При переключении любой другой передачи, кроме первой, нужно также добиваться неизменно плавного хода педали. Это позволит продлить срок эксплуатации механизма сцепления и всей трансмиссии в целом.

Виды механизмов сцепления

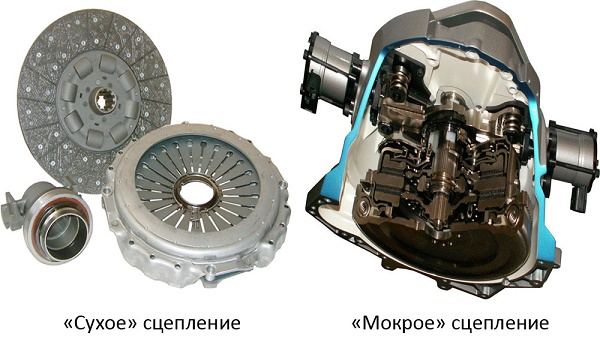

Механизмы сцепления можно классифицировать:

- по способу управления – сцепление с механическим, гидравлическим, электрическим или комбинированным приводом (например, гидромеханическим);

- по виду трения – сухое (когда фрикционные накладки работают в воздушной среде) или мокрое (сцепление, работающее в масляной ванне);

- по режиму включения – постоянно замкнутые и непостоянно замкнутые;

- по числу ведомых дисков – одно-, двух-, или многодисковые;

- по типу и расположению нажимных пружин – с расположением нескольких цилиндрических пружин по периферии нажимного диска и с центральной диафрагменной пружиной;

- по числу потоков передач крутящего момента – одно-, или двухпоточные.

Механический вариант является наиболее простым по конструкции и принципу действия. В случае его использования, водитель или механизатор, нажимая на педаль, посредством тяг и тросов передаёт усилие непосредственно на вилку сцепления. В гидравлическом варианте сцепления задействуется также поршень с гидравлической жидкостью. Как правило, данный вариант применяется на большегрузном автотранспорте, чтобы облегчить работу водителя.

У педали сцепления с механическим тросовым приводом полный ход прибавляется по мере износа ведомого диска (педаль сцепления приподнимается вверх относительно уровня пола), вместе с этим увеличивается и её рабочий ход. Свободный ход педали устанавливается регулировкой длины троса. Он составляет в нормальном положении порядка 30…40 мм.

Наиболее распространённый тип – фрикционный. В зависимости от количества используемых дисков, оно может быть однодисковым, двухдисковым или многодисковым.

Сухой и мокрый типы сцепления

Кроме того, сцепление может быть мокрым либо сухим. В сухом типе сцепления производится работа дисков в условиях сухого трения. Мокрое сцепление предусматривает эксплуатацию дисков в жидкости. Самым распространённым в современных транспортных средствах является сухое однодисковое сцепление.

Мокрый тип сцепления (работающее в масляной ванне) в наше время применяется, главным образом, на мотоциклах с поперечным расположением двигателя. Поскольку мотоциклетные силовые агрегаты имеют общий масляный картер и для мотора, и для коробки переключения передач. Детали сцепления в них являются совмещёнными с моторной передачей и системой запуска двигателя, и смазываются они общим моторным маслом. На автомобилях же сцепления в масляной ванне практически вышли из употребления.

Двух- и многодисковые сцепления

Двухдисковым или многодисковым сцеплением оснащаются транспортные средства с очень мощными моторами. При тех же размерах такие варианты сцепления осуществляют передачу существенно бо́льшего крутящего момента, обеспечивают значительно бо́льший ресурс всей конструкции. Между ведомыми дисками располагается проставка. В результате получается больше поверхностей трения. Двухдисковые механизмы устанавливаются для повышения срока службы сцепления, в связи с большой мощностью двигателей и необходимостью передавать увеличенные крутящие моменты.

Трёхдисковое сцепление для Nissan Skyline GT.

Сцепление с пневматическим усилителем

На тяжёлых грузовых автомобилях большой грузоподъёмности, к примеру, на МАЗах, устанавливается привод сцепления с пневматическим усилителем. Пневмоусиление предназначено для уменьшения мускульного усилия, прилагаемого на педаль сцепления.

Устройство таково: педаль, тяга, золотник (он же клапан управления), шланги, пневматическая камера, рычаги, тормозок, первичный вал с барабаном тормозка. Принцип действия: при отпущенной педали впускной клапан золотника закрыт, а выпускной открыт. При нажатии на педаль усилие через тягу и золотник передаётся на вилку выключения сцепления. В это же время в золотнике открывается впускной клапан и закрывается выпускной – корпус золотника надвигается на выпускной клапан, выпускной клапан прижимается к впускному и закрывается, а впускной этим движением открывается. Воздух через впускной клапан поступает в пневматическую камеру, которая за счёт давления воздуха помогает нажимать вилку выключения сцепления.

Распространённые неисправности сцепления и их признаки

Если привод сцепления механический (рычажный или тросовый) – то по мере износа фрикционных накладок педаль сцепления будет постепенно подниматься, а при гидравлическом приводе педаль не меняет своего положения, и происходит снижение уровня жидкости в бачке.

Итак, механизм сцепления играет огромную роль в функционировании любого автомобиля или трактора. От его исправности и работоспособности во многом зависит техническое состояние всего транспортного средства. Поэтому, для обеспечения долгой и надёжной работы всех элементов механизма сцепления важно пользоваться им плавно, и без необходимости не практиковать излишне долгих нажатий на педаль. При таких щадящих условиях работы сцепление прослужит долго.

Какие бывают виды приводов сцепления и их принцип работы

Привод сцепления на автомобиле предназначен для краткосрочного отсоединения коленчатого вала двигателя от коробки передач, а также для их совмещения, которые необходимы для переключения передач, а также, для того, чтобы автомобиль мог тронуться с места и начать движение.

На сегодняшний день в автомобилях применяются следующие виды приводов сцепления:

- привод сцепления механический;

- гидравлический привод сцепления;

- электрогидравлический привод.

Последний из вышеназванных приводов сцепления в отличие от первых двух применяется в автомобилях крайне редко и используется в роботизированных коробках передач. Поэтому более конкретно на нем останавливаться не будем, и давайте рассмотрим первые два.

Привод сцепления механический

Данный привод, как правило, применяется в небольших легковых автомобилях. Отличается он от других приводов сцепления своей невысокой стоимостью и простотой конструкции, которая состоит из:

- педали сцепления;

- троса привода сцепления;

- рычажной передаче;

- механизма отвечающего за регулирования свободного хода педали сцепления.

В его конструкции основным элементом является трос, который соединяет между собой «вилку» выключения и педаль сцепления. При нажатии водителем на педаль сцепления через трос, который в свою очередь заключен в специальную оболочку, передается соответствующее усилие на рычажную передачу. В свою очередь рычажная передача обеспечивает выключения сцепления путем перемещения вилки сцепления.

Привод сцепления механический также оснащен механизмом, отвечающим за регулировку свободного хода педали сцепления. Данный механизм включает в себя на конце троса регулировочную гайку. Необходимость данного механизма в первую очередь обусловлена постепенным, вследствие износа, изменением положения педали сцепления.

Гидравлический привод сцепления

Данный привод по своей конструкции напоминает гидравлический привод тормозной системы автомобиля. В нем также в качестве «рабочей» жидкости используется тормозная жидкость, а сам привод состоит из:

- педали сцепления;

- главного и рабочего цилиндров;

- бачка с «рабочей» жидкостью;

- соединительных трубопроводов.

Главный и рабочий цилиндры выполнены в качестве поршня с толкателем, которые в свою очередь размещены в корпусе. При нажатии водителем на педаль сцепления поршень главного цилиндра начинает двигаться с помощью толкателя вследствие чего «рабочая» жидкость отсекается от бачка. Далее «рабочая» жидкость поступает в рабочий цилиндр по соединенному трубопроводу.

Именно под воздействием «рабочей» жидкости и происходит движение толкателя с поршнем. Толкатель в свою очередь оказывает воздействие на «вилку» сцепления и тем самым обеспечивает выключения сцепления.

Для того чтобы удалить из привода воздух, на рабочем и главном цилиндрах установлены специальные штуцеры.

Работа сцепления с гидравлическим приводом — видео:

Также на некоторых автомобилях применяется вакуумный либо пневматический усилитель привода. Его установка облегчает управление автомобилем.

23. Назначение, общее устройство и принцип работы механического и гидравлического приводов сцепления. Свободный ход педали привода сцепления.

Привод сцепления служит для управления сцеплением — для его включения, выключения и удержания в выключенном состоянии. Привод сцепления должен обеспечивать удобство управления, легкость управления, удобство компоновки, доступность, простоту и легкость регулировки, а также иметь высокий КПД.

Высокий КПД и удобство компоновки достигаются путем применения привода управления соответствующей конструкции. На автомобилях наибольшее применение получили механические и гидравлические приводы сцеплений.

Механический привод сцепления. Механический привод представляет собой систему тяг и рычагов, передающих усилие от водителя к рычагам выключения сцепления. В привод входят педаль, тяга, вилка выключения и муфта выключения сцепления с выжимным подшипником. При выключении сцепления при нажатии на педаль усилие передается на вилку и от нее на муфту с подшипником. Муфта перемещается, и подшипник нажимает на внутренние концы рычагов выключения, которые отводят своими наружными концами нажимной диск от ведомого диска. При этом сцепление выключается и не передает крутящий момент. Механический привод по сравнению с гидравлическим проще по конструкции и надежнее в работе. Однако механический привод имеет меньший КПД, обеспечивает худшую изоляцию кабины или салона кузова в месте установки педали сцепления. При механическом приводе сложнее осуществлять передачу усилия от педали управления к сцеплению, так как двигатель устанавливается на упругих опорах и может иметь перекосы относительно несущей системы автомобиля (рамы, кузова) при движении, оказывающие влияние на нормальную работу сцепления.

Гидравлический привод сцепления. Гидравлический привод передает усилие от педали управления к рычагам выключения сцепления при помощи гидростатического напора жидкости. При выключении сцепления усилие от педали через толкатель передается на поршень главного цилиндра, жидкость из которого через трубопровод поступает в рабочий цилиндр. Поршень рабочего цилиндра через шток поворачивает на шаровой опоре вилку выключения сцепления, которая перемещает муфту выключения с выжимным подшипником. Подшипник давит на внутренние концы рычагов выключения, которые отводят нажимной диск от ведомого диска сцепления. Сцепление выключается и крутящий момент через него не передается. Гидравлический привод имеет больший КПД, чем механический, обеспечивает удобство управления и более плавное включение сцепления, а также уменьшает усилие выключения сцепления. Привод позволяет ограничивать скорость перемещения нажимного диска при резком включении сцепления, что дает возможность уменьшить динамическое нагружение механизмов трансмиссии. Он обладает большой жесткостью, что обеспечивает уменьшение свободного хода педали управления, более удобен при компоновке, для дистанционного управления при значительном удалении сцепления от места водителя и для автомобилей с опрокидывающейся кабиной. При гидравлическом приводе устраняется влияние перекосов двигателя относительно рамы (кузова) на работу сцепления, уменьшается трение в приводе, улучшается герметичность кабины и салона кузова. Однако гидравлический привод сложнее по конструкции и в обслуживании, менее надежен в работе, более дорогостоящий и требует больших затрат при обслуживании в эксплуатации.

Рассмотрим основные элементы приводов сцеплений.

Педаль сцепления. Она может быть верхней и нижней. Верхняя педаль имеет нижнюю опору и обычно применяется для механического привода сцепления. Нижняя педаль имеет верхнюю опору и применяется для гидравлического привода сцепления. Иногда нижнюю педаль используют и в механическом приводе сцепления. Педаль сцепления изготавливают литьем из ковкого чугуна КЧ 35 или штампуют из сталей марок 30 и 35.

Вилка выключения сцепления. Она может быть изготовлена как одно целое с рычагом привода и опираться на шаровую опору. В этом случае вилку штампуют из листовой стали 20. Вилка может быть выполнена отдельно или вместе с валом, установленным во втулках картера сцепления. При таких конструкциях вилку выключения штампуют из сталей марок 30 и 35.

Выжимной подшипник муфты выключения сцепления. Подшипник выполняется закрытым и герметичным. Смазочный материал в него закладывают при сборке, и в процессе эксплуатации смазывания подшипника не требуется. При управлении сцеплением подшипник может воздействовать непосредственно на внутренние концы рычагов выключения или через опорное кольцо, прикрепленное к концам рычагов выключения. В сцеплениях с диафрагменной пружиной подшипник при управлении сцеплением упирается в концы лепестков пружины через фрикционное кольцо, связанное с кожухом сцепления упругими пластинами, которые позволяют кольцу перемещаться в осевом направлении при включении и выключении сцепления.

Для надежной работы в сцеплении предусмотрена регулировка свободного хода педали – зазора между выжимным подшипником и рычагами выключения сцепления. Осуществляется она изменением длины тяги с помощью регулировочной гайки до зазора 1,5-3мм, что соответствует свободному ходу педали 35-50мм. При меньшем зазоре выжимной подшипник может нажимать на рычаги выключения, вызывая пробуксовку сцепления и увеличивая свой износ, и износ фрикционных накладок и рычагов выключения.